DICA – Revivendo o servidor Dell Power Edge 2950

O servidor Dell Power Edge 2950 é um tanto antigo, mas ainda presta muitos serviços pelo mundo afora (figura 1). No nosso caso, dois equipamentos apresentaram quase ao mesmo tempo problema idêntico: não inicializavam. O pequeno display no painel mostrava, intercaladamente, os erros:

– E1000 FAILSAFE, CALL SUPPORT

– E1216 3.3V PwrGd

– E1218 PCI Rsr 5V

É um problema de solução simples, a troca de um capacitor. Mas não é tão fácil quanto parece.

Conheça os métodos utilizados para efetuar a substituição e as características requeridas dos capacitores eletrolíticos para circuitos digitais. E saiba como utilizar os modernos capacitores de polímero condutivo sólido.

Figura 2 – Detalhe do display do painel do servidor. Nestas condições (fundo iluminado em azul) o equipamento opera normalmente.

O Problema do servidor

Este servidor tem um procedimento de autoteste de alimentação, antes do boot da CPU, denominado POST (Power On Self Test). É este sistema que informa a situação do equipamento, num pequeno mostrador LCD, de uma linha, no lado esquerdo do painel. Quando o fundo do display está azul, a operação é normal (figura 2). Qualquer problema que ocorrer no hardware o fundo do display troca para laranja e começa a apresentar uma ou mais mensagens de erro. No nosso caso, elas eram referentes aos seguintes problemas:

E1000 FAILSAFE, CALL SUPPORT – É um erro geral, de segurança contra falhas, que indica que o equipamento necessita ser reparado. Pede para chamar o Suporte da Dell.

E1216 3.3V PwrGd – O regulador de 3,3V falhou.

E1218 PCI Rsr 5V – O regulador de 5V da placa riser falhou.

O servidor Dell Power Edge 2950 possui uma placa auxiliar, chamada DRAC (Dell Remote Access Controller), que é uma interface de monitoramento remoto, através de navegador e/ou linha de comando. É um controlador independente da CPU, com conexão própria de rede, mas devido ao defeito, nem ele inicializava. O servidor simplesmente não dava boot.

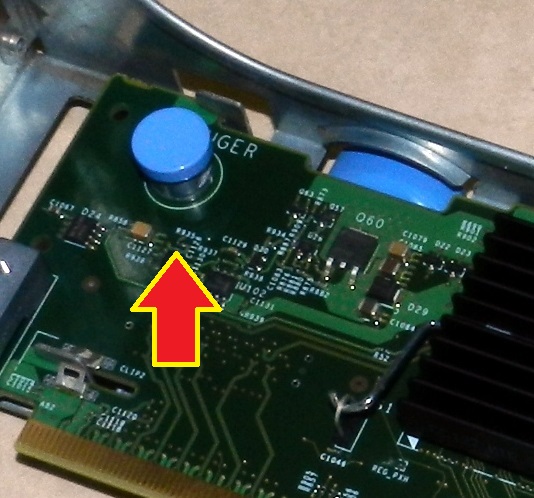

O problema foi exatamente o mesmo em diversos outros servidores, conforme consulta com colegas: vazou o capacitor eletrolítico C1082, de 2200uF/6,3V, classe 105°C, da placa riser, uma extensão de soquetes PCI (figura 3).

A placa RISER é muito utilizada em servidores de pouca altura (1U ou 2U), pois oferece conexões em ângulo reto (90°), possibilitando a utilização de cartões de expansão, montados horizontalmente. Os extensores flexíveis de barramento também são chamados de Riser Card. A palavra riser significa a face vertical do degrau de uma escada.

Este servidor não funciona sem a placa riser.

Retirada da placa riser

Como este servidor, apesar da pequena altura, é grande e pesado (figura 4), recomenda-se movimentá-lo com duas pessoas, pois 23 Kg não é pouca coisa. Ele mede aproximadamente 9cm x 45cm x 75cm (AxLxP).

Os equipamentos da DELL tem um foco na facilitação da manutenção, ainda mais no caso deste servidor, que é bastante caro e projetado para trabalhar em regime de 24×7 (24 horas por dia, 7 dias por semana). Não há parafusos para remover a placa riser, só encaixes.

A retirada da tampa é a única que precisa de alguma ferramenta, que pode ser uma pequena moeda ou chave. A fechadura única, após destravada, libera a tampa, deslizando-a um pouco para trás (figuras 5 a 7).

Figura 12 – Durante a recolocação, mesmo alinhado no trilho, o módulo riser não encaixa diretamente.

Figura 14 – Maneira de começar a encaixar o módulo. Cuidar os trilhos metálicos atrás da placa, devem encaixar corretamente. Não há absolutamente nenhuma necessidade de forçar os encaixes. Se a posição está correta, tudo desliza facilmente.

Com a tampa removida, ficam evidentes, no interior do aparelho (figuras 8 a 11), diversas peças plásticas coloridas: são as travas dos módulos. Elas possibilitam sacar até as ventoinhas, sem retirar qualquer parafuso. O módulo riser é ancorado em duas travas azuis, que estão destacadas na figura 9. Deve-se cuidar que as guias PCI, também azuis, à esquerda deste módulo, podem atrapalhar a retirada ou colocação (figuras 12 e 13).

No momento da reinserção do módulo, ele deve ser colocado antes pelo lado esquerdo, para evitar que as guias PCI impeçam a montagem (figura 14). Cada trava dá o “clic” quando encaixa corretamente. Em nenhum momento há necessidade de forçar o que quer que seja.

O botão azul do módulo riser deve ser puxado para soltar a placa de circuito impresso do bastidor metálico (figura 15).

Figura 16 – Placas riser de dois servidores Dell Power Edge 9250, ambas com o mesmo capacitor C1082 com defeito.

Com a placa em mãos (figura 16), vamos retirar o capacitor. Para fazer isso com tranquilidade, é importante conhecer as placas de circuito impresso multicamadas, utilizadas nos equipamentos eletrônicos atuais. Evitará dissabores, como a inutilização do módulo riser.

As placas multicamadas

Para a dessoldagem do capacitor, é importante atentar que esta placa riser, assim como as placas de circuito impresso dos computadores e celulares, tem multicamadas (multilayers), ou seja, tem mais do que somente as duas faces cobreadas e visíveis. Além das trilhas em cada face externa da placa, há planos de terra, planos de alimentação e de sinal internos, que formam o recheio de um sanduíche de vários níveis, de cobre e fibra de vidro (figura 17).

Conforme a complexidade do projeto, a corrente de consumo, a necessidade de blindagem e de miniaturização, além de outros requisitos, as placas de circuito impresso podem ter muitas camadas (layers). A quantidade mais comum parece ficar entre 8 e 10 layers. Há na internet empresas que dizem construir placas com até 50 camadas e espessura máxima de 6mm [1]. Não é impossível, essencialmente são repetições do processo inicial de construção.

Figura 17 – Placa de circuito impresso multicamadas (multilayer) típica, com 4 camadas de cobre (superior, inferior, GND e VCC).

A fabricação de uma placa multicamada ocorre em etapas, onde a primeira placa, cobreada nas duas faces, é gravada e corroída. Geralmente ela é mais grossa que as outras camadas.

Cada camada adicional é composta por folhas e/ou trilhas de cobre, depositadas sobre substratos de fibra de vidro não curados, denominados PrePreg.

A folha de fibra com resina mole, chamada de PrePreg (Pre-imPregnated ou pré impregnada) é armazenada em baixas temperaturas, para frear o processo de cura. A resina mole serve como cola entre as camadas. A folha prepreg determina a espessura entre as camadas de cobre.

Com isso, a adição de camadas pode ser repetida diversas vezes, em qualquer face, inclusive utilizando o armazenamento a frio nas etapas intermediárias, para só no final levar ao forno ou autoclave para terminar o processo de cura (polimerização). Quando a placa secar, terá uma rigidez considerável.

Há diversos modos de montar estas camadas, que inclusive são determinados pela norma IPC-2221B (Generic Standard on Printed Board Designs, algo como “Padrão genérico para projetos de placas impressas”). Há uma versão anterior desta norma (IPC-2221A), disponível na Sphere Research Corporation [2], um interessante sítio canadense, onde se aprende muito sobre as réguas de cálculo…

Para observar a característica multilayer na prática, retifiquei a lateral de duas placas-mãe defeituosas, junto a capacitores de filtragem: uma Gigabyte GA945GCM-S2C e uma PCI MBA 14HV0X PCHUSB+i5 2410M. A primeira era de um computador de mesa e a segunda, de um notebook CCE.

Figura 18 – Detalhe das camadas da placa mãe CCE, modelo PCI MBA 14HV0X PCHUSB+i5 2410M, junto a um capacitor. A parte de cobre do furo metalizado foi removida. É possível perceber as trilhas de cobre, em várias camadas internas.

Figura 19 – Detalhe das camadas da placa mãe Gigabyte GA945GCM-S2C, junto a dois capacitores. Os furos metalizados estão preservados.

As imagens mostram que as camadas internas destas placas-mãe podem ter mais do que simples planos de terra e alimentação, pois contém inúmeras trilhas, que certamente trafegam outros sinais. Esta tecnologia possibilita haver outras camadas de cobre em regiões específicas, como entre o processador e as memórias, que por serem mais internas, não aparecem. As trilhas deste sanduíche podem inclusive compor uma blindagem para determinados condutores, como aparece na placa do iPhone 4.

Portanto, são estas camadas de cobre que aumentam a dificuldade de retirada dos componentes das placas de circuito impresso, especialmente aqueles com conexões através de furos (through hole), geralmente metalizados. Para quem quiser conhecer mais detalhes sobre as placas multicamadas, recomendo uma visita ao site Embarcados [4] e referências até [8].

Vamos agora comentar a trabalheira que deu a retirada do capacitor.

Retirada do capacitor

Em equipamentos profissionais, como o servidor Dell 2950, além das diversas camadas na placa de circuito impresso, as trilhas de cobre são mais espessas, com grande área, o que facilita a transferência de calor e impõe mais desafios à manutenção.

No nosso caso, foi necessário aquecer o local com ar quente por vários minutos e usar a estação de solda na temperatura máxima, para conseguir remover cada terminal do capacitor, aos poucos, intercaladamente.

Deve-se tomar muito cuidado ao extrair o capacitor, pois um puxão mais forte poderá arrebentar os furos metalizados e interromper o contato com alguma das camadas internas, inutilizando a placa.

A estação de retrabalho utilizada foi uma Ya Xun 702 (figura 21), que deu conta do recado, a pau e corda. O problema é a potência do ferro de solda, 50W. Em placas comuns, nem uso toda a potência, pois descola facilmente as trilhas das placas. Mas mesmo na temperatura máxima e com ponteira larga (figura 22), a placa riser absorvia todo o calor, rapidamente.

A desobstrução dos furos na placa foi outro desafio: simplesmente não deu para fazer só com o aquecimento. Para isso, utilizei uma broca de 0,8 mm, numa pequena parafusadeira, em velocidade bem baixa, com toda a suavidade possível, torcendo para não arrombar os furos metalizados. Deu certo, pois os furos parecem mais largos que a broca (figura 25).

Como não pretendo passar por esta dificuldade novamente, estou aguardando a chegada de um soldador mais potente, de 90W (GS90D), que utiliza as mesmas ponteiras da série 900 da Hakko. Ele tem um controle de temperatura embutido no corpo, com display. Espero que seja suficiente.

No final das contas, voltamos a necessitar dos ferros de solda de 100W, potência comum no tempo dos valvulados. Obviamente não tão grandes, nem com a mesma ponteira, mas com uma pá de acessórios… Tudo vai e volta, pois até há pouco tempo, um soldador de 30 ou 40W era suficiente para os trabalhos em eletrônica. Potência maior, só para soldas em chassis.

Voltando ao bendito capacitor. Precisamos agora escolher um substituto, pois apesar de parecer, não é um componente corriqueiro. Para clarear um pouco o assunto, segue um apanhado rápido sobre os capacitores eletrolíticos, tanto os modelos úmidos, como os sólidos.

Escolha do capacitor

Na manutenção de equipamentos de uso profissional/industrial, que funcionam em modo 24×7, os componentes para substituição devem ser criteriosamente escolhidos. No caso dos capacitores eletrolíticos para equipamentos digitais, saber a capacitância e a tensão de trabalho não é suficiente. Se assim for feito, sem atentar para outras características, o defeito retorna em pouco tempo.

O capacitor é um componente que armazena cargas elétricas, devido ao efeito de atração entre as cargas positivas e negativas. É formado por duas armaduras metálicas (placas ou eletrodos), isoladas entre si (figura 26). Sua capacidade de armazenamento (capacitância) é medida em Farads e aumenta com a área das placas ou com a aproximação delas.

O isolante entre as armaduras é chamado de dielétrico. A composição do dielétrico também influencia no valor de capacitância, devido à constante dielétrica dos materiais. Quanto mais isolante o material, maior sua constante dielétrica (K). O vácuo é a referência e tem K igual à unidade. A capacitância aumenta juntamente com a constante dielétrica. Cerâmicas desenvolvidas com titanato de estrôncio, por exemplo tem K=310 e há polímeros que alcançam K=100.000 ou mais.

O capacitor original deste servidor Dell é de uma linha especial da Rubycon (MCZ), feita para apresentar baixíssima resistência série equivalente. Vamos detalhar rapidamente este e alguns outros termos.

A resistência série equivalente (RSE ou ESR – Equivalent Series Resistance) é a soma de todas as perdas ôhmicas do dielétrico, materiais e conexões usados na construção do capacitor. Para os capacitores eletrolíticos, é informada como um valor máximo nas frequências de 120Hz e 100KHz, a 20°C.

A RSE determina a rapidez da carga e descarga do capacitor, por isso quanto mais baixa a RSE, mellhor. Em fontes chaveadas, muitas vezes os capacitores apresentam o valor correto de capacitância, mas tem RSE muito alta, o que já é suficiente para dar problemas. A RSE necessita ser medida com instrumento específico (medidor de ESR), que gera um sinal de teste de 100KHz.

A indutância série equivalente (ISE ou ESL – Equivalent Series Inductance) é a componente indutiva do capacitor (XL), que num caso ideal não deveria existir. Também é chamada de indutância parasita. A maneira de construção do capacitor influencia fortemente na indutância. Capacitores que tem suas armaduras enroladas, como os eletrolíticos de alumínio, tem indutância parasita muito maior do que os que tem armaduras dispostas em multicamadas. A ISE também sofre grande influência do formato, tamanho e localização das trilhas de circuito impresso. A indutância parasita é um fator que limita o desempenho dos capacitores em altas frequências.

Figura 27 – Relação entre as reatâncias capacitiva e indutiva, que junto com a resistência série equivalente, formam a impedância Z dos capacitores reais. Abaixo do gráfico, o circuito RLC equivalente de um capacitor real.

Como na prática há diversos tipos de perdas, todo e qualquer capacitor real tem uma curva de impedância que se assemelha a um V, conforme podemos observar na linha laranja da figura 27.

Essa figura mostra a interdependência das características acima citadas, onde é evidente o ponto convergente, na frequência de auto-ressonância (Fr) do capacitor. Nesta frequência, a impedância é igual à RSE, pois as reatâncias capacitiva e indutiva são iguais e anulam-se mutuamente. Abaixo da Fr, a reatância capacitiva XC é dominante e acima dela, a reatância indutiva XL (ISE) é que influencia na impedância.

A reatância capacitiva XC (linha azul da figura 27) é a que representa o comportamento (impedância) do capacitor ideal. O capacitor ideal diminui sua impedância com o aumento da capacitância ou da frequência, pois não tem nenhum componente indutivo ou resistivo.

Tanto a RSE quanto ISE causam redução na performance do capacitor, por isso têm que ser mantidos baixos, especialmente em altas frequências. Valores altos de RSE são responsáveis pela geração de calor e queda de tensão durante a operação. Se a ISE é alta, pode causar ressonâncias na forma de onda.

Na figura 28, há várias curvas de impedância de capacitores de 100uF, provenientes do tutorial MT-101 da Analog Devices sobre desacoplamento da alimentação [9]. Pelo que foi verificado, a indutância série fica na faixa dos nH (nanoHenry) e causa ressonância a partir dos 100KHz, na maior parte dos capacitores. A frequência de ressonância é mais baixa em capacitores de alto valor. Por isso, costuma-se dividir a capacitância necessária entre vários capacitores na linha de alimentação, para manter a ressonância em valores altos.

Outra característica dos capacitores é a corrente de fuga. Há uma resistência em paralelo com o capacitor, normalmente desprezível, que representa as perdas no dielétrico. É por isto que determinados capacitores não seguram a carga por muito tempo, especialmente os eletrolíticos, que tem auto-descarga muito maior do que os capacitores de filme. Se a corrente de fuga é elevada, o capacitor nunca consegue ser carregado completamente, o que também pode gerar problemas em fontes de alimentação de circuitos digitais.

As fontes de alimentação dos computadores necessitam de capacitores especiais para conseguir aplainar a forma de onda, devido ao elevado consumo de corrente – por utilizar baixas tensões – e especialmente pelo rápido chaveamento dos sinais. Até o momento (2017), isto somente é possível com capacitores eletrolíticos, os únicos que exibem grandes valores de capacitância em pequenos volumes.

Capacitores eletrolíticos

Sobre a origem do termo capacitor eletrolítico. Segundo o dicionário Aurélio (1986 – 2a ed.), eletrólito é um “condutor de eletricidade, sólido ou líquido, onde o transporte de carga é feito por íons”.

Os capacitores eletrolíticos são, portanto, os que usam algum tipo de eletrólito em seu interior, no qual ficam mergulhados os eletrodos (figura 29). O ânodo (eletrodo positivo) emprega alguma técnica para aumentar a área de contato – e a capacitância, consequentemente. O eletrólito é a substância que efetua o contato elétrico do cátodo (eletrodo negativo) com toda aquela área do ânodo, que fica isolada através de uma camada de óxido (o dielétrico).

Antigamente, quando alguém chamava um componente de capacitor eletrolítico, fazia referência a um tipo exato de capacitor, fabricado desde os primórdios da eletrônica. Mas hoje em dia, com a evolução desses capacitores, temos que especificar exatamente o componente, pois existem diversos tipos.

Podemos classificá-los pelo óxido metálico usado como dielétrico (alumínio, tântalo, nióbio) ou pelo tipo de eletrólito (líquido ou polímero sólido). Os capacitores de alumínio e tântalo tem modelos com eletrólitos líquidos e sólidos, enquanto que os de nióbio, somente eletrólitos sólidos.

Há também os capacitores híbridos, cujo eletrólito é composto por uma mistura de substâncias líquidas e sólidas. Estes componentes prometem juntar o melhor de cada tecnologia e figuram entre os capacitores de polímero sólido, nas informações dos fabricantes.

Os supercapacitores ou ultracapacitores não entram nesta lista, porque apesar de utilizarem eletrólito (líquido ou sólido, também), funcionam com base em reações eletroquímicas, o que os aproxima das baterias. Tanto que na literatura especializada não são referidos como capacitores eletrolíticos, mas sim como capacitores de dupla camada (double layer capacitors) ou capacitores eletroquímicos. Enquanto as baterias fornecem energia por largos períodos, até um determinado valor de corrente, os supercapacitores fornecem altíssimas intensidades de corrente, em curtos intervalos de tempo. A combinação de baterias com supercapacitores resulta em excelente ganho de eficiência, especialmente em veículos elétricos. Portanto, é uma tecnologia em franco desenvolvimento, inclusive com o uso de nanotecnologias. E foge do escopo deste artigo.

Então, quando eu citar “capacitor eletrolítico”, estarei falando de qualquer um deles. Devido a tantos tipos de capacitores eletrolíticos, é enfadonho citar a cada vez um longo termo, como “capacitor eletrolítico de alumínio úmido”.

Assim, quando houver menção a “capacitor de eletrólito úmido” ou “eletrolítico úmido”, será uma referência aos capacitores eletrolíticos de alumínio tradicionais, que podem vazar ou secar o eletrólito.

Os capacitores eletrolíticos de alumínio que utilizam o polímero condutivo sólido, de qualquer tipo – há muitas tecnologias com este princípio e cada fabricante chama de um jeito – serão denominados “capacitores de eletrólito sólido”, “capacitores eletrolíticos secos”, “eletrolíticos sólidos”, “capacitores de estado sólido” ou simplesmente “capacitores sólidos”.

Se for o capacitor de tântalo ou nióbio, com qualquer tipo de eletrólito, o metal será mencionado na descrição, para diferenciar dos eletrolíticos de alumínio, mais comuns (até 2017, ao menos).

Alerto que os termos “sólido”, “seco”, “líquido” ou “úmido” para os capacitores, não são consensuais na comunidade de eletrônica, apenas são as palavras que considero adequadas, neste momento, para definir as características de cada tipo de componente. Vamos então a eles.

Capacitor eletrolítico de alumínio com eletrólito líquido (o tradicional)

Nos eletrolíticos de alumínio, os eletrodos são feitos com folhas deste metal. Uma das folhas é nua e compõe com o eletrólito o polo negativo. A folha de alumínio do outro eletrodo é coberta por uma camada de óxido de alumínio, que é isolante e forma o dielétrico. O polo positivo é, portanto, isolado do eletrólito pela camada de óxido.

A construção do eletrodo positivo nos eletrolíticos de alumínio passa por duas etapas: inicialmente, a decapagem ou corrosão deixa a superfície da folha rugosa (quando vista ao microscópio), aumentando grandemente a área de contato; a segunda etapa, a anodização, forma sobre esta superfície rugosa uma finíssima camada de óxido de alumínio. Estas duas características permitem que a capacitância dos eletrolíticos seja muito alta e ocupe pouco espaço (alta capacitância específica).

A espessura da camada de óxido isolante determina a tensão de trabalho do capacitor.

Entre as folhas de alumínio, ficam as folhas separadoras de papel, também impregnadas de eletrólito (figura 30). O componente é montado em forma de bobina, colocado numa caneca de alumínio e selado com um tampão de borracha. No caso dos capacitores radiais (dois terminais do mesmo lado), a caneca costuma ficar isolada dos polos.

Já os capacitores axiais ligam o terminal negativo à caneca e exibem um estreitamento dela no lado positivo, devido ao tampão (figura 31). Uma marca destaca o lado do polo negativo, mas até a década de 1980, tivemos capacitores eletrolíticos que indicavam o polo positivo (figura 32).

Figura 31 – Capacitores eletrolíticos de alumínio tradicionais, o da esquerda é axial (terminais dispostos no eixo axial) e o da direita, radial (terminais dispostos em raios).

![Figura 33 – Capacitores eletrolíticos SMD, com indicação de polaridade. Os dois da esquerda, com caneca, são eletrolíticos de alumínio. Fonte: imagem de Gottfried Silberhorn, Wikipedia [11].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig33-cap-elko-smd-polarity.jpg?w=595&h=172)

Figura 33 – Capacitores eletrolíticos SMD, com indicação de polaridade. Os dois da esquerda, com caneca, são eletrolíticos de alumínio. Fonte: imagem de Gottfried Silberhorn, Wikipedia [11].

Pelo que foi observado, atualmente todos os capacitores eletrolíticos de alumínio, sólidos ou úmidos, de qualquer formato, inclusive SMD, que usam a caneca de alumínio, marcam o negativo. No entanto, os outros capacitores SMD, quando polarizados, demarcam o polo positivo (figura 33).

Igualmente os capacitores de tântalo, sejam SMD ou não, sempre são marcados no ânodo, muitas vezes apenas com um ponto colorido (quase sempre vermelho), como vemos na figura 34. Os de nióbio também marcam o terminal positivo.

E já começam a aparecer capacitores eletrolíticos de alumínio em formatos retangulares (sem a canequinha), como é possível observar no modelo da Vishay, da linha 139CLL, marcado no negativo e com chanfros no positivo (figura 35). É uma organizada confusão…

![Figura 35 – Capacitor eletrolítico de alumínio Vishay 139 CLL, em formato de chip, para montagem SMD. Fonte: Vishay [12].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig35-capacitorchipvishayed.jpg?w=595)

Figura 35 – Capacitor eletrolítico de alumínio Vishay 139 CLL, em formato de chip, para montagem SMD. Fonte: Vishay [12].

Figura 36 – Demonstração do teste de polaridade em dois capacitores de tântalo SMD. A tensão de teste foi de 5V, menos da metade da tensão máxima de trabalho.

Fiz várias medições e confirmei que o procedimento funciona bem, mas com capacitores de marcas diferentes, pode não dar certo. O melhor é testar com capacitores exatamente iguais. Algumas vezes deu errado por eu ter colocado um dos capacitores em curto, o que fez com que toda a tensão passasse para o outro capacitor. Caso aconteça algo semelhante, deve-se descarregá-los totalmente, aguardar um pouco e medir de novo.

Essa excelente dica veio do Forum Electronics Stack Exchange [13], que também mostra um procedimento destrutivo de teste, baseado na corrente de fuga, além de outras informações acerca do assunto.

Os capacitores eletrolíticos (e os supercapacitores) são componentes que tem lado certo para montar. Por serem polarizados, eles não aceitam inversão de polaridade.

Os eletrolíticos de alumínio úmido podem facilmente explodir, devido à geração de gases e calor, decorrente das reações químicas internas. A geração de gases e calor também ocorre se o capacitor for exposto a uma tensão maior do que a nominal. Nos dois casos, o gás e o calor ocorrem devido à rápida formação de uma nova camada de óxido de alumínio.

Um componente “não polarizado” é o capacitor eletrolítico bipolar, que tem virtualmente dois capacitores eletrolíticos polarizados, montados em série, em oposição (negativos unidos) dentro da carcaça (os dois eletrodos são ânodos, pois têm camada de óxido dielétrico). Por ter duas camadas de dielétrico, a capacitância reduz-se à metade, por isso o eletrolítico bipolar é o dobro maior que o polarizado, considerando a mesma capacidade e tensão de trabalho (figura 37).

Os capacitores eletrolíticos úmidos tem uma grande dependência da temperatura. O frio altera significativamente suas características (diminui bastante a capacitância e eleva a RSE). Estes efeitos ocorrem devido ao aumento da viscosidade do eletrólito em baixas temperaturas, o que também dificulta a condução de eletricidade. Por outro lado, apesar de ser desejável o aumento da capacitância ao elevar a temperatura, não é recomendado operar estes capacitores acima de 40°C, se o intuito é manter uma razoável vida útil. Com o capacitor trabalhando frio, a durabilidade é consideravelmente aumentada.

Entretanto, há diversas classes de temperatura de operação para os capacitores eletrolíticos, duas delas são mais comuns: em circuitos que trabalham em baixas frequências e não usam fonte chaveada, como os amplificadores de áudio tradicionais, rádios, etc., são utilizados capacitores de classe 85°C (-40° a +85°). Nos equipamentos que necessitam filtrar ondas de alta frequência, especialmente em fontes de alimentação chaveadas, os capacitores são de classe 105°C (-40° a +105°). São temperaturas limite, pois acima delas há risco imediato de explosão.

Para minimizar os efeitos de uma explosão, os eletrolíticos têm um sistema de segurança na parte superior, onde o alumínio da caneca é prensado para ficar mais fino e servir de válvula de escape. É justamente o lugar onde vazaram os capacitores do servidor Dell (figura 38).

Figura 39 – Capacitores eletrolíticos úmidos de diversos tipos e tamanhos, onde é possível perceber as válvulas de proteção contra explosão.

A técnica de afinar a caneca de alumínio é relativamente recente, pois os capacitores radiais antigos tinham somente uma válvula de escape no tampão de borracha, que lambuzava toda a placa em caso de vazamento. Atualmente, a proteção pelo tampão existe só nos modelos grandes e nos axiais. A figura 39 mostra diversos tipos de válvulas de segurança. É interessante vê-las em funcionamento…

Como curiosidade, seguem dois vídeos que demonstram a explosão de capacitores eletrolíticos de alumínio, porque foram ligados com polaridade invertida. Tem algumas explosões realmente fortes, daí o alerta: NÃO FAÇA ISSO EM CASA, pois o eletrólito é um fluido condutor de eletricidade e corrosivo!

Uma prática amplamente comprovada para aumentar a durabilidade dos componentes eletrônicos é o emprego do derating (redução). Derating é o costume de superdimensionar os parâmetros dos componentes, de modo que eles trabalhem bem abaixo dos limites de tensão e corrente nominais. Na engenharia, é mais conhecido como coeficiente de cagaço…

Em geral, os fabricantes de capacitores recomendam determinadas taxas de derating, como a Kemet, que tem bastante material informativo sobre o assunto [14].

Por exemplo, a taxa de superdimensionamento dos capacitores eletrolíticos úmidos (de tântalo ou de alumínio) é de 50% para os de tântalo secos é de 20%. Para os eletrolíticos de alumínio, com polímero condutivo sólido, o derating é zero (isso mesmo, 0%). Uma taxa de derating de 20%, por exemplo, indica que o capacitor pode ser utilizado até 80% da tensão nominal. Então, um eletrolítico úmido de 10V pode ser usado até 5V, para garantir longa vida útil.

Algumas das limitações dos eletrolíticos úmidos foram minimizadas com o surgimento dos capacitores de polímero condutivo sólido, como veremos a seguir.

Capacitor de polímero condutivo sólido

Polímero, segundo o dicionário Aurélio (1986 – 2a ed.), é um “composto formado por sucessivas aglomerações de grande número de moléculas fundamentais” ou, segundo o dicionário Houaiss (2001 – 1a ed.), são “macromoléculas, formadas pela união de substâncias simples, chamadas monômeros”.

Na eletrônica, os polímeros condutores são formados geralmente a partir de moléculas de carbono (que conduzem eletricidade), associadas a outras substâncias, para servirem de eletrólito em capacitores eletrolíticos. Como são polímeros secos (sólidos), eles dão o nome aos capacitores sólidos ou, mais exatamente, aos “capacitores eletrolíticos de polímero condutivo sólido”. A rigor, os capacitores sólidos nem deveriam ser chamados de eletrolíticos, pois conduzem eletricidade por elétrons, não através de íons, mas como a construção é semelhante, optei por chamá-los assim.

![Figura 40 – Capacitores eletrolíticos de polímero condutivo sólido. Da esquerda para a direita: capacitor da FCE, linha RL, de 820uF/6,3V; Fujitsu FPCAP, de 560uF/6,3V; Nippon Chemi-con FPCAP, de 470uF/16V; Sony OS-CON, de 330uF/6,3V. Todos foram identificados pela página japonesa CapacitorWeb [15].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig40-dscn1369ed1.jpg?w=595&h=167)

Figura 40 – Capacitores eletrolíticos de polímero condutivo sólido. Da esquerda para a direita: capacitor da FCE, linha RL, de 820uF/2,5V; Fujitsu FPCAP, de 560uF/6,3V; Nippon Chemi-con FPCAP, de 470uF/16V; Sanyo OS-CON, de 330uF/6,3V. Todos foram identificados pela página japonesa CapacitorWeb [15].

Figura 41 – Capacitor eletrolítico de polímero condutivo sólido Fujitsu FPCAP, desmontado para observação das partes.

Há diversas tecnologias de polímeros condutivos (figura 40), inclusive com o uso de cristais semicondutores ou de uma combinação de eletrólitos líquido e sólido, formando os capacitores de polímero híbridos. A página japonesa Capacitor Web [15] dá uma ajuda a quem precisa identificar o fabricante do capacitor sólido, há uma página com fotos e descrição da rotulagem de várias marcas.

Essencialmente, os capacitores sólidos são construídos da mesma forma que os tradicionais capacitores de aluminio de eletrólito úmido, pois utilizam como eletrodos as folhas de alumínio bobinadas (rever figura 30). Na figura 41 é possível observar um capacitor sólido da Fujitsu, com as folhas de alumínio recobertas pelo polímero à base de carbono. Não foi possível remover o polímero para exibir o alumínio, pois a espessura restante do metal puro é muito pequena.

Entretanto, já existem capacitores de alumínio de polímero condutivo disposto em camadas (Layered conductive polymer aluminum capacitors), como a linha SP-CAP da Panasonic e F11 da Nichicon. Eles exibem resistência e indutância série extremamente baixas, que alivia a necessidade de muitos capacitores nos circuitos.

Devido ao eletrólito sólido, as cargas elétricas trafegam com maior rapidez, pois a condutividade elétrica dos polímeros é 4 a 5 dígitos maior que nos eletrólitos úmidos. Nos eletrólitos líquidos, o transporte de cargas é feito pelos íons e nos polímeros condutores, por elétrons (mais leves e velozes). Esta característica diminui sensivelmente a resistência série equivalente (RSE ou ESR).

A diminuição da RSE implica no aumento da velocidade de carga e descarga, o que resulta numa resposta mais eficiente às ondulações de sinal. Os capacitores sólidos aceitam ondulações muito maiores do que os capacitores úmidos, quando considerados os mesmos valores de capacitância.

Com RSE menor, os capacitores sólidos melhoram a resposta a picos de corrente, o que faz bastante diferença em circuitos digitais. Segundo a Panasonic, nos capacitores sólidos OS-CON a corrente de surto não pode exceder 10 vezes a corrente nominal de ripple (ondulação). Quando em paralelo com capacitores eletrolíticos úmidos, é necessário deixar margem extra para o capacitor sólido poder receber surtos de ondulação, pois devido à sua RSE menor, ele absorve a maior parte do fluxo de corrente (mesmo com 1/10 do valor do outro, ele recebe mais de 70% do fluxo de corrente).

Os capacitores sólidos também são melhores na filtragem da ondulação, pois aceitam níveis mais altos de ripple. Isto pode ser visto nas formas de onda a seguir, que demonstram a diferença de comportamento de 3 capacitores eletrolíticos de 100uF (capacitor eletrolítico de alumínio com eletrólito úmido, eletrolítico de tântalo e eletrolítico de polímero sólido). A figura 42 provém da Panasonic, com a tecnologia OS-CON, que testou seus capacitores a 200KHz. A figura 43 mostra o teste da Nichicon, com a tecnologia PZCAP, que usou a frequência de 100KHz para as provas.

![Figura 42 – Teste comparativo, a 200KHz, de 3 capacitores eletrolíticos 100uF/6,3V, de tecnologias diferentes (alumínio úmido, tântalo, polímero sólido OS-CON). Fonte: Panasonic [16].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig42-oscon-grafico100ufs-3tiposed.png?w=595&h=183)

Figura 42 – Teste comparativo, a 200KHz, de 3 capacitores eletrolíticos 100uF/6,3V, de tecnologias diferentes (alumínio úmido, tântalo, polímero sólido OS-CON). Fonte: Panasonic [16].

Figura 43 – Teste comparativo, a 100KHz, de 3 capacitores eletrolíticos de 100uF/16V, de tecnologias diferentes (alumínio úmido, tântalo, polímero sólido FPCAP). Fonte: Nichicon [17].

Fiz um teste comparativo entre um capacitor sólido OS-CON de 330uF/6,3V e um eletrolítico úmido de 330uF/25V, de ultra-baixa ESR. Eles foram ligados a uma ponte retificadora, que recebeu 4VCA a 60Hz. Foram utilizadas cargas de 100 Ohm e 1K Ohm, para expor cada capacitor a dois níveis diferentes de ondulação. Nas duas condições, o uso do capacitor sólido reduziu a ondulação (ripple) de 120Hz sobre a carga em aproximadamente 20%. A tensão total sobre a carga ficou em 4,1 ou 4,6VCC, respectivamente, para os resistores de 100R e 1K.

Outra característica marcante dos capacitores sólidos é a estabilidade em amplas faixas de temperatura. Enquanto um capacitor eletrolítico tradicional diminui muito sua capacitância com o frio (e aumenta com o calor), o capacitor sólido praticamente não altera de valor e pode trabalhar normalmente.

Além disso, o capacitor sólido não tem risco de explosão, pois o eletrólito sólido não reage quimicamente com o alumínio. Com isso, não há geração de gases e vapores em temperaturas mais altas de trabalho. Por causa disto, os capacitores sólidos não tem aquela válvula de escape contra explosão, pois podem trabalhar em amplas faixas de temperatura, sem degradar sua performance. Inclusive aquele capacitor Sanyo OS-CON da figura 40, tem vedação de epóxi, em vez do tampão de borracha. Hoje em dia, encontram-se muitos capacitores sólidos com o tampão semelhante aos eletrolíticos tradicionais.

Nos capacitores com eletrólito sólido, o problema da inversão de polaridade é um pouco menor, mas também há perigo. Nesta situação, não são gerados gases, mas a corrente de fuga aumenta até virar um curto-circuito, levando o componente a aquecer com o excesso de corrente. Como os materiais no interior do capacitor sólido são combustíveis, se a temperatura atingir 200°C há risco de incêndio no equipamento.

Do mesmo modo, se o capacitor trabalhar além da tensão nominal ou tiver que manejar picos exagerados de corrente, a corrente de fuga aumenta e pode ocorrer a formação de curtos-circuitos.

Apesar disso, os capacitores sólidos tem alguma capacidade de auto-regeneração (self-healing). Em caso de pequeno e eventual curto-circuito entre os eletrodos, o calor ali gerado quebra a cadeia molecular do polímero condutivo no entorno do defeito, aumenta a resistência elétrica e forma efetivamente uma barreira contra qualquer perda de corrente (figura 44).

O resultado disso é que os capacitores sólidos dificilmente ficam em curto-circuito, mas com o tempo vão perdendo a capacitância, conforme o nível de estresse a que são submetidos.

A temperatura de soldagem também não pode ser excedida, sob pena da perda de capacitância e, mais uma vez, aumento da corrente de fuga. Alguns fabricantes inclusive não recomendam a reutilização, devido à elevação da corrente de fuga, com a retirada e colocação.Para encerrar esta explicação sobre os capacitores eletrolíticos, os modelos de tântalo e nióbio tem detalhes construtivos bastante diferentes, que vale a pena conhecer.

Capacitores de tântalo e nióbio

O tântalo e o nióbio são considerados metais irmãos, pois são vizinhos na tabela periódica e compartilham diversas características eletroquímicas. Da mesma forma, a construção de capacitores de tântalo é muito semelhante aos de nióbio. Portanto, quando fizermos referência ao capacitor de tântalo, a informação valerá também para o capacitor de nióbio, exceto quando especificado.

Os capacitores eletrolíticos de tântalo são construídos de forma diferente dos eletrolíticos de alumínio, mas usam o mesmo princípio de dielétrico (um óxido metálico).

O eletrodo positivo (ânodo) é um fio de tântalo, em torno do qual há uma pastilha (pellet ou tarugo) altamente porosa, do mesmo metal. O pellet poroso é obtido através da compressão do pó de tântalo, aliado a um processo de sinterização (que solda as partículas, sem dissolvê-las). Esses poros aumentam enormemente a área do ânodo. A etapa seguinte é a oxidação dos poros do ânodo, que forma uma película de pentóxido de tântalo (ou pentóxido de nióbio) – o dielétrico.

Nos capacitores de tântalo úmidos (não conheço, em 2017, modelos comerciais de capacitores de nióbio úmidos), o eletrólito é formado por uma solução de dióxido de manganês (líquida e condutora) e conecta-se ao cátodo através do encapsulamento metálico (figura 45), feito de prata. Os capacitores de encapsulamento metálico geralmente são destinados a aplicações especiais (militar, aéreo, espacial), inclusive com algumas variações desta técnica de construção, mas na essência é isto.

Os capacitores de tântalo mais comuns são de polímero sólido, onde a camada condutora do cátodo é obtida através de pirólise (transformação por aquecimento). O tarugo poroso (já com a camada de óxido) é mergulhado em uma solução aquosa de nitrato de manganês e cozido a 250°C, o que forma uma película de dióxido de manganês (condutor) dentro dos poros. A ligação desta camada condutora com o terminal do cátodo é feita através de partículas de grafite (carbono), junto com uma camada de prata, mais externa (figura 46).

![Figura 45 – Constituição do capacitor de tântalo de eletrólito líquido. Fonte: Adaptado de GlobalSpech [19].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig45-wet-ta-e-cap-constructioned8.jpg?w=595&h=449)

Figura 45 – Constituição do capacitor de tântalo de eletrólito líquido. Fonte: Adaptado de GlobalSpech [19].

![Figura 46 – Constituição de capacitor de tântalo de eletrólito sólido. Fonte: adaptado da Wikipedia [20].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig46-tantalum-smd-chip-moldeded4.jpg?w=595&h=444)

Figura 46 – Constituição de capacitor de tântalo de eletrólito sólido. Fonte: adaptado da Wikipedia [20].

No entanto, segundo relatos na internet [22] [23] [24], os capacitores de tântalo podem falhar prematuramente em caso de elevado tempo de soldagem ou com qualquer excesso de corrente de surto. Por isto estes componentes devem ser utilizados em circuitos muito bem elaborados, para evitar que qualquer especificação seja ultrapassada. O superdimensionamento da tensão de trabalho (derating), por exemplo, é de 50%.

Como o pó do tântalo é altamente combustível, algumas tecnologias de fabricação de capacitores exibem alta sensibilidade à ignição. A falha desses capacitores pode ser catastrófica, chegando a incendiá-los. Há diversos vídeos na internet que demonstram isso, selecionei dois deles:

Os capacitores de tântalo exibem uma corrente de fuga muito mais baixa do que os eletrolíticos tradicionais. Devido à maior capacitância específica, são menores que os eletrolíticos de alumínio. Esta característica, inclusive, é melhor nos capacitores de tântalo úmidos do que nos secos. Atualmente, a grande maioria dos capacitores de tântalo são de encapsulamento SMD (secos).

Sobre estes metais, é interessante saber que o Brasil detém 33% das reservas de tântalo conhecidas no mundo e é responsável por 30% de sua produção mundial. O tântalo é um metal estratégico, pois devido à possibilidade de trabalhar com altas temperaturas – modelos especiais de capacitores conseguem operar além de 200°C sem problemas de ignição – eles são empregados em equipamentos médicos, militares, industriais e aeroespaciais. Além disso, o tântalo é utilizado em ferramentas de corte (carbonetos), em superligas para turbinas e em lâminas e fios resistentes à corrosão sob altas temperaturas [25].

O nióbio também é estratégico, pois além da afinidade química com o tântalo, tem preço 20 vezes menor. Há estudos para substituição do molibdênio pelo nióbio em ligas de aço, o que pode aumentar enormemente o consumo. O molibdênio (mais caro também) torna o aço mais maleável e resistente à fadiga e à oxidação, tarefa que pode ser delegada ao nióbio. Ligas metálicas que contém vanádio e tungstênio podem ser substituídas pelo nióbio. Outra aplicação, patenteada pela Universidade Técnica Federal do Paraná [26] é a proteção de metais por um processo de fosfatização com nióbio, em vez de zinco, que é usado há 150 anos e é considerado tóxico e poluente.

O Brasil, para variar, tem imensas reservas deste metal. Atualmente, nosso país detém cerca de 98% do nióbio mundial e produz 94% do total consumido no planeta, segundo o DNPM. A maior reserva, de São Gabriel da Cachoeira (AM), tem o suficiente para abastecer o mundo por mil anos com nióbio, considerando o consumo atual. Aliás, toda mina que tem nióbio, tem tântalo [27]. Estes metais são geralmente extraídos de rochas de granito.

Para conhecer melhor a extração mineral no Brasil, O DNPM (Departamento Nacional de Produção Mineral) publica o interessantíssimo Sumário Mineral [28], que aborda toda a produção mineral brasileira, inclusive de água. Vale a pena conhecer, pois uma das vocações de nosso país é a extração de minérios. Se existissem mais líderes que defendessem uma nação moderna e altiva, seríamos grandes exportadores de ligas metálicas, não de minério bruto ou parcialmente tratado, típico de país país submisso e colonizado. E teríamos trabalho para muita gente, em áreas como geologia, química, engenharia ambiental, transportes, manutenção, etc.

Para mais detalhes sobre os capacitores, consultar a página sobre eletrostática, do professor Cláudio Graça, da UFSM [29]. Outro material interessante é dos professores e Fernando L. R. Mussoi e Marco V. M. Villaça, do CEFET SC [30]. E o professor Ewaldo L. M. Mehl, da UFPR [31], traz muita informação sobre os capacitores eletrolíticos, num texto agradável de ler.

Em inglês, há dois textos da Panasonic [18] [32], excelentes para compreender os capacitores de alumínio. Também é interessante conhecer a página da CapacitorLab [33], muito profissional, voltada à troca de capacitores (recap) em placas-mãe. E as referências [34] a [54] trazem mais informações técnicas sobre todos os modelos de capacitores eletrolíticos, além de catálogos de alguns fabricantes.

Troca do capacitor

Tudo o que vimos até o momento ajuda na escolha do capacitor mais adequado, dentro de um universo razoavelmente restrito de fabricantes e mais restrito ainda de fornecedores. Pesquisei rapidamente as marcas FCE (Mitsuko), ELNA, EPCOS (TDK), Nichicon, Nippon Chemi-con, Panasonic, Rubycon e Samxon. Foquei somente nos capacitores de terminais through hole, que são cada vez mais escassos, devido à corrida pela miniaturização.

ATENÇÃO: Os fabricantes poderão dispor de modelos melhores que os aqui citados, pois as empresas trocam a todo momento suas linhas de produção e incluem novas tecnologias, como a dos polímeros condutivos.

Montei uma planilha com os modelos pesquisados, dos quais extraí alguns, colocados na tabela I abaixo. As letras em vermelho destacam o capacitor original. A tabela I mostra os capacitores que considero adequados para substituição no servidor Dell 2950, com base nas informações dos fabricantes. Para ver a lista completa pesquisada, clique aqui.

Vemos que as especificações do capacitor que eu tinha em estoque (Rubycon MBZ), são ligeiramente inferiores que as do capacitor original (Rubycon MCZ), especialmente a RSE e a corrente de ripple. Inclusive, eles são muito semelhantes fisicamente (figura 47). Em folha de dados mais recente, a linha MCZ aumentou a altura para 25mm.

As linhas MBZ e MCZ não são produzidas desde 2010. Atualmente, a Rubycon fabrica a linha ZLG, onde o melhor equivalente é de 10V. Pode-se perceber na tabela que a Rubycon atualizou a linha MCZ, pois melhorou suas características, além de aumentar o tamanho em 5mm.

É interessante notar na tabela I a capacidade da corrente de ripple e a resistência série dos capacitores de polímero condutivo, de qualquer tipo (FPCAP, MPCAP, OS-CON). Mesmo em capacitâncias quase três vezes menores, a RSE e a corrente de ripple são muito melhores do que qualquer capacitor de alumínio.

Pelo que li na internet, costuma-se trocar um eletrolítico úmido por um capacitor de polímero com a metade do valor. Mas fabricantes como a Panasonic [16] e Nichicon [17] demonstram que alguns modelos são melhores que isso, principalmente em altas frequências de ripple e temperaturas de operação muito baixas ou muito altas. Se formos considerar a temperatura ambiente, a relação é de 3 para um, em média.

Portanto, um capacitor sólido de 820uF pode fazer o mesmo serviço que outro de alumínio de 2200uF.

No entanto, a simples troca de um tipo de capacitor por outro, em vez de melhorar o desempenho, pode causar oscilações. É que o circuito de chaveamento da modulação por largura de pulso (PWM – Pulse width Modulation), pode necessitar de componentes adicionais que compensem sua lentidão, pois as mudanças causadas pelos capacitores de polímero – valores menores de impedância e capacitância -, exigem maior velocidade de resposta e causam mudança abrupta de fase.

Respeitadas estas condições, os capacitores secos são excelentes substitutos dos capacitores úmidos.

Outra questão é a tensão de trabalho. Os capacitores sólidos, por não precisarem de derating, como falamos antes, podem ter sua tensão de trabalho muito próxima da tensão da fonte. No nosso caso, temos que manter a tensão de trabalho em 6,3V, pois o capacitor opera na linha de alimentação de 5V.

O valor de tensão do capacitor original caracteriza um superdimensionamento de somente 20% (derating de 80%), o ideal seria um capacitor de 10V (derating de 50%). Pode ter sido esta a causa da falha. Sempre que posso, eu ultrapasso a tensão do capacitor original, para evitar estresse do componente.

Afinal, se em diversos equipamentos sempre foi a mesma peça que queimou, ela teve algum de seus limites de operação ultrapassado. Muito provavelmente o derating.

Por isso que na lista não aparecem capacitores com tensão menor que 6,3V. E na placa riser há espaço para capacitor maior, tanto em diâmetro quanto em altura.

Se o leitor não pretende trocar o capacitor por um modelo sólido de capacitância menor, a Nichicon tem um capacitor de polímero da linha RNL com a mesma capacidade e valor de tensão do original, que devido ao tamanho igual, possivelmente tenha uma indutância parasita equivalente. Ele oferece uma RSE 40% menor e uma corrente de ripple 3 vezes maior. Está na tabela, como a melhor opção.

Não foi consultada a disponibilidade nos fornecedores, que podem ser a Mundison, RS Components, Farnell-Newark, Digikey, Mouser, Future Electronics, etc.. A páginda da Capacitor Lab [55] tem um guia para saber onde comprar bons capacitores.

Considerações finais

Os capacitores sólidos melhoraram as características dos eletrolíticos úmidos, como:

– Diminuição da resistência série equivalente (RSE ou ESR);

– Melhor resposta a altos índices de ondulação (ripple);

– Maior estabilidade de capacitância para amplas faixas de temperatura;

– Possibilidade de trabalhar em altas temperaturas.

Por isso, são interessantes opções de substituição nos circuitos de fontes chaveadas, especialmente os computadores. Os processadores necessitam de energia de qualidade e no entorno deles, trafegam sinais de baixa tensão e alta corrente, especialmente no VRM (Voltage Regulator Module ou módulo regulador de tensão). Portanto, é essencial utilizar capacitores de baixíssima indutância e impedância, com alta corrente de ripple. Quem tiver interesse em conhecer mais sobre VRM, acesse o excelente guia da SIN Hardware [56].

O ideal seria colocar um componente melhor do que o original, mas isto nem sempre é possível (figura 49). Neste caso, as pequenas diferenças não influem na vida útil esperada, pois se o equipamento ficou 10 anos funcionando, agora ele tem pelo menos mais uns 5 a 8 anos de vida, até os outros componentes começarem a se esgotar.

Outra conversa é trocar por um capacitor com metade da corrente de ripple, ou o dobro da RSE. Aí já começa aquela mania de querer ganhar salário em cima do equipamento. Não caia nessa, faça a coisa certa.

REFERÊNCIAS

[1] Asian Circuits – PCBs specifications – http://www.7pcbassembly.com/files/pcb-specifications.pdf

[2] Sphere Research Corporation – Association Connecting Electronics Industries – IPC 2221A – PCB Standards – http://www.sphere.bc.ca/class/downloads/ipc_2221a-pcb%20standards.pdf

[3] Mobilarena – iPhone szerviz blog: Panelrepedés, szálszakadás – https://mobilarena.hu/hir/iphone_szerviz_blog_panelrepedes_szalszakadas.html

[4] Embarcados – Placas de circuito impresso – https://www.embarcados.com.br/placas-de-circuito-impresso/

[5] Nanotech Elektronik – Standard Multilayer PCB Stackup – http://www.nanotech-elektronik.pl/index.php/en/42-english/support

[6] Circuit Expert – All about PCBs – http://www.circuits-expert.com/art/structure-characteristics-and-design-of-multilayer-printed-circuit-boards-12

[7] IECA – Isola-Group – Laminate & prepreg Manufactoring – http://www.ieca-inc.com/images/Tutorial_-_Understanding_The_PCB_Laminate_and_prepreg_Process.pdf

[8] SAE Circuits Express – M/L Up to 24 layers – http://www.saecircuits.com/pcb-capabilities/ml-24-layers/

[9] Analog Devices – Tutorial – Decoupling Techniques – What is proper decoupling and ahy is it necessary? – http://www.analog.com/media/en/training-seminars/tutorials/MT-101.pdf

[10] Wikimedia Commons – File: Al-e-cap construction – https://commons.wikimedia.org/wiki/File:Al-e-cap-construction.jpg

[11] Wikipedia – Gottfried Silberhorn – SMD capacitors polarity – https://commons.wikimedia.org/wiki/File:Cap-elko-smd-polarity.jpg

[12] Vishay – Aluminum Electrolytic Capacitores SMD (chip) Long Life – http://www.vishay.com/docs/28301/139cll.pdf

[13] Electronics Stack Exchange – Polarity of unmarked smt electrolytic capacitor – http://electronics.stackexchange.com/questions/35480/polarity-of-unmarked-smt-electrolytic-capacitor

[14] Kemet – Engineering Center – Derating differences for tantalum and polymer (KO an AO) – https://ec.kemet.com/knowledge/derating-differences-for-ta-ko-ao

[15] CapacitorWeb – Solid capacitor – http://capacitor.web.fc2.com/solidcapacitor.html

[16] Panasonic – Polymer capacitors – OS-CON – https://industrial.panasonic.com/ww/products/capacitors/polymer-capacitors/os-con

[17] Nichicon – Aluminum solid electrolytic capacitors with functional polymer – http://www.nichicon.co.jp/english/products/pdf/2012fpcap_catalog_all.pdf

[18] Panasonic – Understanding polymer and hybrid capacitors – https://na.industrial.panasonic.com/sites/default/pidsa/files/downloads/files/panasonic_capacitors_white_paper.pdf

[19] Globalspec – Tantalum capacitors – http://www.globalspec.com/learnmore/electrical_electronic_components/electronic_components/tantalum_capacitors

[20] Wikipedia – Tantalum SMD chip molded – https://en.wikipedia.org/wiki/File:Tantalum-SMD-Chip-Molded.jpg

[21] Kemet – Tantalum surface mount capacitors – High reliability – http://www.kemet.com/Lists/ProductCatalog/Attachments/35/KEM_T2049_T513.pdf

[22] EDN – What a cap-astrophe – http://www.edn.com/electronics-blogs/tales-from-the-cube/4363362/What-a-cap-astrophe-

[23] Electronics StackExchange – Electrical Engineering – Are tantalum capacitors safe for use in new designs? – http://electronics.stackexchange.com/questions/99320/are-tantalum-capacitors-safe-for-use-in-new-designs

[24] Kemet – An Overview of failure analysis of tantalum capacitors – http://www.kemet.com/Lists/TechnicalArticles/Attachments/199/2014%20EDFA%20Tantalum%20Cap%20Failure%20Analysis%20Review%20by%20Javaid%20Qazi.pdf

[25] Science Direct – Raquel Maria Ferreira de Sousa et al – Tântalo: Breve histórico, propriedades e aplicações – http://www.sciencedirect.com/science/article/pii/S0187893X13724844

[26] UNICENTRO – Propriedade Intelectual – Unicentro recebe carta patente para primeira invenção da universidade – http://sites.unicentro.br/wp/pi/2014/04/30/unicentro-recebe-carta-patente-para-primeira-invencao-da-universidade/

[27] Rede Brasil Atual – O nióbio é nosso? – http://www.redebrasilatual.com.br/revistas/74/ciencia

[28] DNPM – Sumário Mineral 2015 – http://www.dnpm.gov.br/dnpm/sumarios/sumario-mineral-2015

[29] UFSM – Cláudio Graça – Conteúdos – http://coral.ufsm.br/cograca/

[30] Unioeste – Capacitores – http://www.inf.unioeste.br/~reginaldo/informatica/capacitor/capacitor1.pdf

[31] UFPR – Ewaldo L. M. Mehl – Capacitores Eletrolíticos de Alumínio: Alguns cuidados e considerações práticas – http://www.eletr.ufpr.br/mehl/capacitor.pdf

[32] Panasonic – Aluminum electrolytic capacitors – https://industrial.panasonic.com/cdbs/www-data/pdf/RDD0000/DMD0000COL45.pdf

[33] Capacitor Lab – Capacitor resource – http://www.capacitorlab.com/index.htm

[34] PY2BBS – Capacitores – http://www.py2bbs.qsl.br/capacitores.php

[35] CapSite2017 – Introduction to capacitors 2.3 – http://www.iequalscdvdt.com/

[36] Nichicon – General description of aluminum electrolytic capacitors – http://www.nichicon.co.jp/english/products/pdf/aluminum.pdf

[37] Murata – What are impedance/ESR frequency characteristics in capacitors? – http://www.murata.com/products/emiconfun/capacitor/2013/02/14/en-20130214-p1

[38] Tayo Yuden – What are impedance frequency characteristics in capacitors? – What is ESR/ESL of capacitors? – http://www.yuden.co.jp/ap/product/tech/faq/q007.html#

[39] Illinois Capacitor – Impedance, dissipation factor and esr – http://www.illinoiscapacitor.com/pdf/papers/impendance_dissipation_factor_esr.pdf

[40] Illinois Capacitor – Low ESR capacitors: Fact or fiction? – https://www.illinoiscapacitor.com/pdf/Papers/low_ESR_fact_or_fiction.pdf

[41] UFMG – PPGEE – Previsibilidade de falhas em capacitores do barramento CC de inversores de frequência – http://www.ppgee.ufmg.br/defesas/947M.PDF

[42] Wikipedia – Capacitor plague – https://en.wikipedia.org/wiki/Capacitor_plague

[43] Future Electronics – Panasonic polymer and hybrid capacitor product overview – http://www1.futureelectronics.com/mailing/etechs/panasonic/etechALERT_PanasonicCapacitors/documents/Panasonic_PolymerCapacitorProductOverview.pdf

[44] Vishay – Solid Aluminum Capacitors with Organic Semiconductor (OS-CON) – http://www.vishay.com/docs/90016/eleccharacteristicsoscon.pdf

[45] Enesol – ENE-CAP capacitors – http://enesol.co.kr/neweng/html/products/ene_cap.html

[46] FCE (Feei Cherng Enterprise) – Matsuky Polymers – Conductive polymer aluminum capacitors – DIP type (radial) – http://www.fce.com.tw/index.php?route=product/category&path=62&information_id=4

[47] Nichicon – Product lineup – http://www.nichicon.co.jp/english/index.html

[48] Samxon – Product Cataloque – http://www.samxon.com/?pg=products&bd=SAMXON&SearchEnter=1&CategoryID=1&TypeID=3&Series=&Temperature=&Voltage=&Capacity=&LoadLife=

[49] Panasonic – Conductive Polymer Aluminum Solid Capacitors OS-CON – https://industrial.panasonic.com/ww/products/capacitors/polymer-capacitors/os-con

[50] NASA – Caracterization of tantalum polymer capacitors – https://nepp.nasa.gov/DocUploads/0EA22600-8AEC-4F47-9FE49BAABEAB569C/Tantalum%20Polymer%20Capacitors%20FY05%20Final%20Report.pdf

[51] Wikipedia – Tantalum SMD chip molded – https://en.wikipedia.org/wiki/File:Tantalum-SMD-Chip-Molded.jpg

[52] AVX – Capacitors tantalum and niobium – http://catalogs.avx.com/TantalumNiobium.pdf ou http://www.avx.com/resources/catalogs/

[53] AVX – High reliability – Tantalum Capacitors – http://catalogs.avx.com/HighReliabilityTantalum.pdf

[54] AVX – OxiCap NOM multianodes – http://www.avx.com/products/niobium/smd-nbo-oxicap/oxicap-nom-multianodes/

[55] Capacitor LAB – Where to buy capacitors – http://www.capacitorlab.com/where-to-buy-capacitors/index.htm

[56] SIN Hardware – VRM Guide – http://sinhardware.com/index.php/vrm-articles/82-vrm-guide

\ep/

Colabore para melhorar este texto Cancelar resposta

Este site utiliza o Akismet para reduzir spam. Saiba como seus dados em comentários são processados.

Posts & páginas populares

- DICA – Como endereçar cartas e encomendas

- TÉCNICA – Conserto de Adega Climatizada Eletrônica

- TÉCNICA – Plásticos VII – Conserto de interruptor de parede, de embutir

- TÉCNICA – Conserto e funcionamento de raquete mata-mosquitos

- TÉCNICA - Conserto de fonte chaveada com saída variável de 12 até 24V

- PROJETO – Fonte de alimentação CC profissional 0-40V, 0-4A

- DICA – XBOX ligado em fonte ATX

- TÉCNICA – Conserto da fonte de XBOX 360 S (Slim) que foi ligada em 220V

- DICA – Conserto de chaleira elétrica Cadence Supreme CEL500 4 temperaturas

- TÉCNICA – Conheça e conserte os reatores eletrônicos das fluorescentes

Estatísticas do blog

- 3.842.056 cliques

![Figura 20 – Corte de placa de circuito impresso de iPhone 4. Fonte: Mobilarena [3].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig20-kep2_iphone_4_alaplap_metszet.jpg?w=595)

![Figura 28 – Impedância de diversos capacitores de 100uF. Fonte: Analog Devices [9].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig28-impedanciacaps100uf.jpg?w=595&h=368)

![Figura 29 – Composição do capacitor eletrolítico de alumínio. Adaptado da Wikimedia Commons [10].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig29-al-e-cap-constructionpt.jpg?w=595&h=364)

![Figura 44 – Capacidade de auto-regeneração de capacitor sólido OS-CON. Fonte: Panasonic [18].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig44-oscon-autoregenerac3a7c3a3o.png?w=595&h=189)

![Figura 47 – Vista explodida do capacitor de tântalo SMD (eletrólito sólido). Fonte: Kemet [21].](https://dicasdozebio.com/wp-content/uploads/2017/02/fig47-capacitortantalo.jpg?w=595&h=293)

Excelente artigo!

Já passei exatamente pelas mesmas dificuldades suas. O primeiro capacitor consegui retirar e limpar suas furações, substituindo-o por outro de baixa reatância (105º). O segundo já não fui feliz, nem tive sua coragem para usar furadeira. Fiz uma ponte “meia sola” e funcionou! Estes servidores, com seus vários coolers são mestres em interiorizar pó! Já tive caso que a âncora das molas de fixação dos dissipadores foram extraídas pela própria força, com certeza solda fria…

Tudo de bom.

Obrigado por mais esse excelente artigo Eusébio, há uma certa carência de bons artigos sobre esse assunto (capacitores e seus tipos/características), muita gente acha que sabe tudo de capacitores quando na verdade mal sabe o que é um e como funciona….kkkk. Obs.: A legenda da figura 40 parece não estar correta, o primeiro capacitor está com a tensão diferente da imagem e a marca do último parecer ser diferente…

Leitor (…), obrigado pelas correções, já alterei a legenda!

Obrigado. Um abraço.