NOTEBOOK – Reforma do plugue da fonte

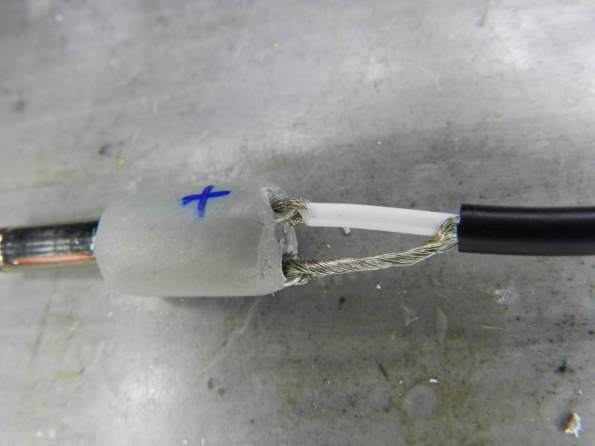

Este post é uma outra abordagem para um problema comum, a quebra do fio da fonte de notebooks, junto ao plugue. Eu já havia demonstrado uma técnica mais simples antes, em outro post. Desta vez, vamos reformar completamente o plugue, que ficou com a aparência acima.

Diagnóstico

Recebi para conserto uma fonte de notebook Megaware. Suspeitei inicialmente da fonte, pois já tinha sido aberta antes e o plugue também.

Quando medi a saída na placa da fonte, a tensão estava normal, conforme a etiqueta: 19V. Como o fio junto à fonte estava liso, sem calombos, nem tinha a capa rasgada, só poderia ser o plugue (figura 1). Ele tinha sido montado com Durepoxi, mas talvez o fio estivesse interrompido novamente.

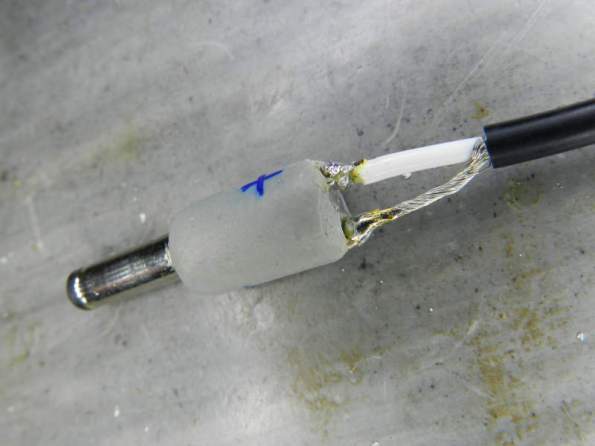

E foi exatamente isso. Aparentemente, a remontagem deu tão pouca flexibilidade para o cabo que ele acabou partindo num só ponto (figuras 2 e 3).

Então, desmontei totalmente o plugue, como mostra a figura 3. Este conector é muito propício para a manutenção, por dois motivos: o condutor central tem um terminal para solda; e o corpo do pino é tão longo que facilita criar um revestimento, pois tem espaço suficiente para ancorar uma capa.

Gostei muito da ideia de utilizar massa epóxi para refazer o plugue, mas deveria ser refeito de um modo que não causasse problemas futuros. Daí, a solução foi fazer um corpo com terminais robustos, que possam futuramente ser soldados com tranquilidade, sem perda de tempo. As figuras 4 a 15 mostram os passos.

Preferi utilizar massa epóxi lenta, que cura em 2 horas. É mais tranquilo para trabalhar e o acabamento fica mais bem feito. Um pratinho com um pouco de água é bom para não deixar os dedos grudentos e poder criar exatamente o formato desejado (figura 10).

O plugue foi esculpido numa noite, mas foi montado 24 horas depois, para garantir que os fios dentro da massa epóxi estivessem bem firmes. A figura 14 mostra como foi deixado em descanso, para não deformar durante a cura.

Figura 13 – Plugue em fase de acabamento III. As cavidades junto às alças para soldagem foram aumentadas com palito de dentes.

Figura 14 – Plugue terminado e em repouso para cura da cola. O fio embaixo é o mesmo utilizado para fazer as alças de soldagem.

Com o plugue pronto, foi marcado, cuidadosamente, a polaridade dos terminais (figura 15). O cabo foi cortado alguns centímetros e soldado no conector (figuras 16, 17 e 18). Foi possível deixar ainda o anel de ferrite no lugar original

Após a solda do cabo, era necessário utilizar algum material pastoso e flexível para manter a maleabilidade da base do plugue e não forçar novamente o cabo.

Para isso, empreguei a cola PL500, da Henkel, mas poderia ter feito com silicone. Só que o silicone é mais mole e demora muito para secar, quando não fica exposto ao ar. Como era necessário cobrir a massa epóxi e a conexão com espaguete termo retrátil, o silicone não me pareceu adequado.

Foram moldadas duas camadas de espaguete termo retrátil, aquecidas com isqueiro mesmo. Mas o ideal seria um soprador térmico.

As figuras 19 a 27 mostram a finalização do plugue. Na figura 28, aparece o plugue totalmente encaixado no notebook, é possível perceber ainda alguma folga. Esta folga, quando muito grande, pode facilitar os danos à tomada, pois o plugue não tem qualquer outro apoio.

Quando liguei a fonte após esta reforma, o notebook não funcionou. A fonte e o plugue estavam bons, mas havia mais problemas lá dentro do equipamento.

O outro lado da conexão

Este notebook tem uma tomada (jack) para a fonte de qualidade duvidosa, pois o ancoramento com a placa é deficiente, sujeito a quebras. O código pelo qual o conector é conhecido varia conforme o fabricante, alguns o chamam de DCJ05, DCJ-5, 15112 [1], DCJ-R40-AM-xx [2], DCJ-06 [3]…

Levantado o teclado do notebook, sem desconectá-lo e olhando-se por ali, era possível perceber faíscas junto à tomada de energia (figura 29). O notebook foi desmontado e o conector retirado.

![Figura 29 – Tomada de energia do notebook (jack). Nota-se que o pino central é rebitado no contato do fundo. Fonte: [3].](https://dicasdozebio.com/wp-content/uploads/2013/09/fig29-mlb-o-4047266709_032013.jpg?w=595)

Figura 29 – Tomada de energia do notebook (jack). Nota-se que o pino central é rebitado no contato do fundo. Fonte: [3].

Esta tomada tinha problema em dois pontos: o pino central, que é rebitado no fundo e estava folgado; e um dos pinos laterais, que estava partido.

Trocada a tomada, o notebook voltou a carregar a bateria e a funcionar normalmente.

No caso de necessitar conserto do jack, por absoluta falta do original, poderiam ser feitas duas ações, mas sem garantia de funcionamento a longo prazo: primeiramente, com uma estação de solda, remover o jack e limpar a área da placa, deixando seus furos completamente limpos e desobstruídos.

Estanhar todos os terminais do jack, principalmente a área rebitada do pino central. Para isto, o ideal é soldar uma vez e retirar toda a solda. Verificar onde a solda não pegou e refazer toda a estanhagem. Se necessário, raspar a área de soldagem. Assim, garantimos que a solda estará presente em todos os pontos de contato. Mas este serviço deve ser rápido, para não queimar o plástico do conector.

Remontar o conector e ressoldar os terminais, exceto aquele que está partido. Pegar um fio rígido grosso e achatar com martelo mais ou menos 1 cm, até ficar com espessura que caiba no furo do circuito impresso do jack. Colocar no furo, soldar o fio na placa e no jack e cortar os excessos.

E está pronto para mais um tempo de trabalho…

Referências

[1] Jack de energia do Megaware – http://produto.mercadolivre.com.br/MLB-504210524-power-jack-philco-15112-phn12103-phn14ph24-phn14507-_JM

[2] Jack DCJ-R40-xx, código do fabricante – http://www.morethanall.com/products/index/btype_id/8/type_id/91/id/1049

[3] Jack DCJ-06, que serve no Megaware – http://produto.mercadolivre.com.br/MLB-506242216-dc-power-jack-positivo-premium-mobile-mobo-sim-sim-dcj06-_JM

\ep/

erroneamente,eu troquei os fios positivo e negativo, o notebook parou depois de acabar a carga da bateria, sem avisar Abri note e nao senti cheiro de queimado, olhei e nao vi nenhum fusivel ou sistema de proteção. Acertei a fiação da fonte e liguei na bateria e sem bateria, nem deu sinal. O que pode ter queimado? era pra ter fusivel pra nao ir carga invertida, vou por pra na oficina, mas queria saber o que pode ser, senao querem condenar o material ou trocar até a tampa, só pra ganhar dinheiro.

Olha, creio que deve haver um fusível tipo SMD, talvez até um tipo Polyswitch, que seria recuperável. Provavelmente há um fusível SMD, que geralmente parece ter duas chapas metálicas, uma do lado de cima e outra embaixo, esta peça deve ficar bem próxima do conector. Teste com um multímetro, para ver até onde a tensão vai. Onde interromper, é o lugar do defeito.

Não adiantou a explicação, o pricipal não foi falado, unir fios é fácil, acertar quem é positivo e negativo, que é difícil. A fiação que sai da alimentação é vermelha e branca, qual delas eu ligo ao pino central do plug????

Renato, no caso deste plugue do artigo, não tive problemas em encontrar o positivo e negativo, porque a malha vai ligada ao chassis, que é o retorno e atualmente é sempre negativo. Apenas os rádios com transistores de germânio da década de 1960 utilizavam o chassis positivo.

De todo modo, caso tenha dúvidas, o ideal seria comprar um multímetro digital, os modelos mais simples devem custar em torno de 30 reais. No modo voltímetro CC (VDC), com as pontas de prova conectadas corretamente ao aparelho, ligue a fonte e meça a tensão de saída. A ponta de prova vermelha estará ligada ao positivo caso a leitura seja algo como 19.0. Se a leitura for negativa (-19.0), a ponta vermelha está conectada ao negativo.

Outra forma, mais simples, é utilizar um resistor e um LED, que podem ser encontrados em qualquer sucata de eletrônica ou mesmo em oficinas de eletrônica. É um resistor de 1K (mil ohms), ligado em série com um LED, de preferência vermelho, que é eletricamente mais robusto.

O LED só liga se a polaridade estiver correta. Ele tem um chanfro num lado (Para esclarecer isso, leia o meu post sobre LEDs, olhe a primeira figura: https://dicasdozebio.com/2013/04/11/leds-como-ligar-sem-queimar/).

Este chanfro fica ligado ao polo negativo, quando o LED acende.

Estou considerando fontes com apenas dois fios. Se houver outro, que comanda a energização da fonte, o melhor é testar a continuidade dos fios do plugue (com o multímetro na escala de Ohms), identificando as cores. Ou, caso isso não seja possível, abrir o plugue e conferir as cores dos fios.

Qualquer dúvida, comente de novo.

Muito bom esse post, aproveitando, estava olhando aquela pastagem onde foi consertado o cabo de um carregador de notebook, estou consertando o meu mas não acho aquele espaguete amarelo que é mais espesso, poderia me dizer o nome correto dele, e de que material ele é?

Danilo, este espaguete é utilizado pelo pessoal que conserta motores elétricos (ao menos era, antigamente). É como se fosse um tecido em forma de tubo, banhado em silicone ou plástico resistente a temperaturas pouco altas, no máximo uns 150°C.

Há também os espaguetes de silicone, revestidos com fibra de vidro trançada, que resistem até uns 300°C.

Mas você poderia usar a capa de fios elétricos, que devem aguentar por pouco tempo uma temperatura elevada.

Ou fazer um canudinho de poliéster (que vem em folhas), que o pessoal que conserta motores também utiliza.

Mto bom post.

Aproveitando, to com um probleminha no meu Samsung RC 512. Eu mandei trocar o Jack mas nao sei o que houve que ele nao carrega mais. Eu levei so a placa para a Troca do Jack , cheguei em casa e montei todo o notebook e ele funcionou perfeitamente na bateria mas ai quando a carga da beteria acabou e fui conectar o jack, nao da nem sinal de que ta carregando, nao acende nem a luz do notebook, da carga da bateria. Testei a saida do carregador e ta ok, testei a carga nas soldas do jack e ta passando a voltagem correta. O que pode ter acontecido ? Se coloco a bateria carregada o notebook funciona perfeitamente. Alguem pode me dar uma luz, to desesperado pois o note é de trabalho e ele é mto bom, por sinal, ate blueray tem.

Jorge, não sei se é o seu caso, tive um notebook HP que também não carregava a bateria, tive que trocar um chip da BIOS, para voltar ao normal. O chip veio gravado, foi só trocar (componente SMD).

Parabénss Eusébio! Um excelente post. Obrigado por compartilhar o seu conhecimento!! Por gentileza, mim responde: Aonde eu acho esse fio de ferrite, ou eu posso usar o fio de cobre, para criar as alças de soldagem e, tem que ser de quantos mm? Obrigado!!!

Lucianno, o anel de ferrite é facilmente encontrado em sucatas de informática, ele está presente em quase todo tipo de equipamento que tem cabos. Um cabo VGA, por exemplo, certamente terá 2 destes anéis. Daí terá que desmontar o cabo, como mostro no post, para então utilizar o anel, inserindo ele antes de soldar o plugue. Em alguns equipamentos, vinha o anel de ferrite desmontável (em duas metades), que é só abraçar o cabo e apertar, até fazer um clique.

Obrigado pela resposta, Eusébio! Mais na verdade, não seria bem o anel de ferrite, acho que mim expressei mau. Desculpas!! Eu quis dizer os fios que você fez as alças, que tipo de fio é esse, porque ele não é de cobre, deu para perceber na imagem, mais eu encontro fácil em loja de material elétrico e, qual a espessura (mm) do fio? Ou posso usar o de cobre normal?? Obrigado!!!

Ah, sim, estes fios rígidos foram retirados de rádios que desmontei há muitos anos, especialmente da Philips. Esta marca utilizava fios rígidos até nas TVs. eram de muito boa qualidade, todos de cobre estanhado. A bitola é algo com o diâmetro de 0,5mm ou menos, provavelmente fio 18 ou 20 AWG.

Ok… Muito bom… E mais uma vez; muito obrigado mesmo, pela atenção e por compartilhar o seu conhecimento, Eusébio!!

PARABÉNS CUMPANHEIRO,MUITO BEM FEITO VOU FAZER NO MEU AGORA

Parabéns Zébio….realmente, o capricho e atenção nos detalhes são uma constante nos seus trabalhos…..

Muito bom!!!